Дел за буре од машината за отворање

Некои дизајни на буриња обезбедуваат единствена конфигурација на екструдери со двојни завртки. Кога ќе го споиме секое барел со соодветна конфигурација на завртките, ќе спроведеме општа и подлабока студија за секој од овие типови на буре за работа на единицата специфична за тој дел од екструдерот.

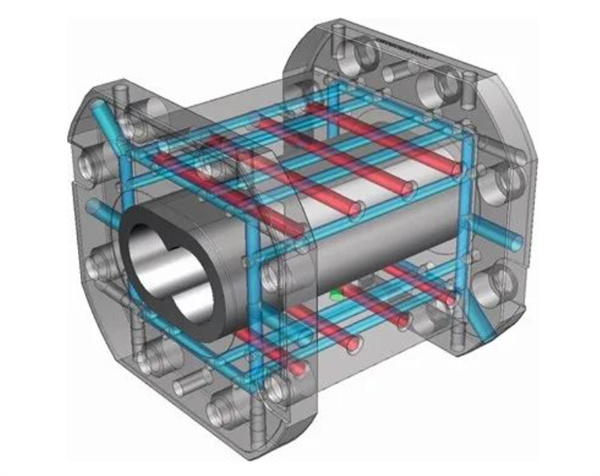

Секој дел од бурето има канал во облик на 8 низ кој минува вратилото на завртката. Отвореното буре има надворешни канали за да се овозможи хранење или испуштање на испарливи материи. Овие дизајни на отворени буриња може да се користат за хранење и издувни гасови и може да се постават каде било во целата комбинација на буриња.

Feed

Очигледно, материјалот мора да се внесе во екструдерот за да почне да се меша. Бурето за хранење е отворено буре дизајнирано да има отвор на врвот на бурето преку кој се внесува материјалот. Најчестата положба за барабанот за напојување е во позиција 1, што е првата цевка во делот за процесирање. Зрнестиот материјал и честичките што слободно течат се мерат со помош на фидер, овозможувајќи им да паднат директно во екструдерот преку цевката за напојување и да стигнат до завртката.

Прашокот со мала густина на натрупување често претставува предизвик бидејќи воздухот често носи прашок што паѓа. Овој воздух што излегува го блокира протокот на лесен прав, намалувајќи ја способноста на прашокот да се храни со потребната брзина.

Една опција за хранење прашок е да се постават две отворени буриња на првите две буриња на екструдерот. Во оваа поставка, прашокот се внесува во бурето 2, дозволувајќи му на внесениот воздух да се испушти од бурето 1. Оваа конфигурација се нарекува уред за заден издувен гас. Задниот отвор обезбедува канал за испуштање на воздухот од екструдерот без да го попречува каналот за напојување. Со отстранување на воздухот, прашокот може поефикасно да се храни.

Откако полимерот и адитивите се внесуваат во екструдерот, овие цврсти материи се транспортираат до зоната на топење, каде што полимерот се топи и се меша со адитивите. Адитиви, исто така, може да се хранат низводно од зоната на топење со помош на странични колибри.

Издувни гасови

Делот со отворена цевка може да се користи и за издувни гасови; Испарливата пареа создадена за време на процесот на мешање мора да се испушти пред полимерот да помине низ матрицата.

Најочигледната положба на вакуумската порта е кон крајот на екструдерот. Оваа порта за издувни гасови обично е поврзана со вакуумска пумпа за да се осигури дека сите испарливи материи што се носат во топењето на полимерот се отстранети пред да поминат низ главата на мувлата. Преостанатата пареа или гасот во топењето може да доведе до слаб квалитет на честичките, вклучително и пенење и намалена густина на пакување, што може да влијае на ефектот на пакувањето на честичките.

Затворен дел од бурето

Најчестиот дизајн на попречниот пресек на бурето е секако затворено буре. Делот од бурето целосно го обвиткува полимерното топење на сите четири страни на екструдерот, со само еден отвор во облик на 8 што овозможува да помине центарот на завртката.

Откако полимерот и сите други адитиви ќе бидат целосно внесени во екструдерот, материјалот ќе помине низ делот за пренесување, полимерот ќе се стопи и сите адитиви и полимери ќе се мешаат. Затвореното буре обезбедува контрола на температурата за сите страни на екструдерот, додека отвореното буре има помалку грејачи и канали за ладење.

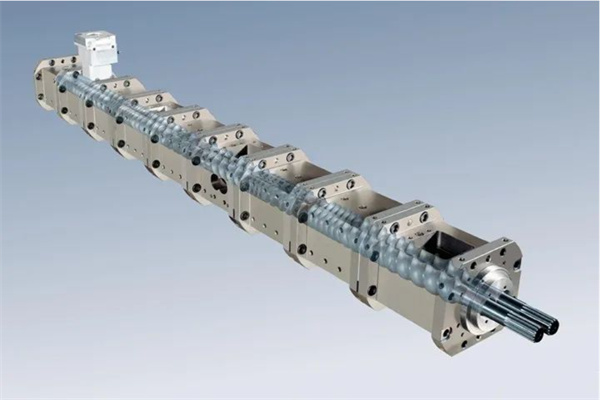

Склопување на цевката на екструдерот

Вообичаено, екструдерот ќе биде склопен од производителот, со распоред на барел што одговара на потребната конфигурација на процесот. Во повеќето системи за мешање, екструдерот има отворена цевка за напојување во бурето за напојување 1. По овој дел за напојување, има неколку затворени буриња што се користат за транспорт на цврсти материи, топење полимери и мешање на стопените полимери и адитиви заедно.

Комбинираниот цилиндар може да се наоѓа во цилиндарот 4 или 5 за да се овозможи странично внесување на адитиви, проследено со неколку затворени цилиндри за да продолжи мешањето. Издувниот приклучок за вакуум се наоѓа во близина на крајот на екструдерот, проследен блиску од последното затворено барел пред главата на матрицата. Пример за склопување на бурето може да се види на слика 3.

Должината на екструдерот обично се изразува како однос на должината и дијаметарот на завртката (L/D). На овој начин, зголемувањето на процесниот дел ќе стане полесно, бидејќи мал екструдер со сооднос L/D од 40:1 може да се зголеми во екструдер со поголем дијаметар и должина L/D од 40:1.

Време на објавување: април-04-2023 година